人にやさしい炭を求めて

パミアは創業前に、2年を費やして「天然木で人にやさしい炭」をに探し探し求めて日本全国を歩きました。

そして、ついに、岡山県の志田工房様のヒノキの炭にたどりつきました。

初めて見たヒノキの炭は、ダイヤモンドのように輝いており、人にやさしいことを確信しました。

パミア製品は、この、ヒノキの炭を材料として使用しています。

山を守るための炭

志田工房様の焼かれたヒノキの炭は、森の木々たちを守るため、土壌改良用に森にまかれています。

つまり、ただ、純粋に森を守るためだけの炭なのです。

一切の利益を度返しした、その姿勢に対しパミアは敬意を表しております。

こだわりの製法

昔のまま炭焼き窯でじっくり時間をかけて焼かれています。

窯出しした炭はまさに木の彫刻品、木の形そのままの炭で光沢を放っています。

ヒノキ(檜)の木

ヒノキとスギはよく似ています。

2種類とも針葉樹のなかまです。

スギは、葉の先端が針のようにとがっているのに対し、ヒノキは少し丸みをおびています。

ヒノキ

スギ

届けたい炭がある。

伝承したい炭焼きがある。

志田工房

志田工房 入口

前列中央が内田社長

前列左がパミア社長 春日

パミア(株)はヒノキの炭を岡山県の志田工房様より仕入れさせていただいています。

志田工房様は、山林の保全、製材の仕事に携わっておられますが、治山事業の傍らで伝統的な窯をつかった炭焼きを行なっておられます。

炭焼きに使われる材木はすべて間伐材。炭は森林の土壌改良に撒かれています。

「ただ、純粋に山に撒く炭を焼く・・・」

パミアはこの姿勢に感動し、ぜひこの炭で商品を開発したいと考えました。

山を守るために

山半分台風被害にあった山林

植林活動

山は常に風雨のさらされており、大きな台風の時など、何十年もかかって育った木々が倒されたり

します。

右上の写真は台風被害にあって、木々がすべて倒れてしまったところに、また、一から植林を始めておられる様子です。

木が大きくなるには、何十年もかかります。

今、植林をしている木が大きくなるのは、次の世代でしょう。

将来に美しい山を残すために、下草をかり、間伐し、日々地道な作業をされているのです。

そのような仕事をされている志田工房様の炭だからこそ、自信をもって販売できるのです。

炭焼き小屋

炭焼き小屋

炭焼き窯(かま):(岩手窯)

緑深いヒノキの山の中腹に炭焼き小屋はありました。

志田工房様の炭は岩手窯で焼かれています。この窯は丸型で、黒炭を焼くのに適しています。

元々この地方は、クヌギ黒炭の産地でした。クヌギの黒炭は、茶の湯炭などに使用されています。

何十年も変わらない製法で、淡々と炭焼きは行なわれています。

こんな伝統的な炭焼きがまだ残っている…。

伝承すべき炭焼きが、ここにはありました。

炭焼き窯(かま)

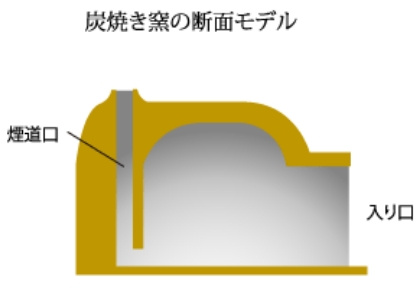

炭焼き窯の構造は図のようになっています。

窯の奥下に煙道口があり、それが煙突につながっています。

長年の炭焼き技術の蓄積でできたノウハウです。

炭焼きは完成までに約2週間の時間を要します。

パミアくん(弊社春日社長)が指さしているのが、煙道口です。窯全体に熱が行きわたる為に、この 位置にあるのです。

窯の天井はデコボコの形状でした。

滅多に見られない部分です。

繰り返し炭焼きをして変形したのでしょう、

歴史を感じるひとコマです。

窯入れ(かまいれ)

ヒノキの間伐材

本物のヒノキを惜しげもなく使います。

窯の横にはヒノキの間伐材を切った材木が用意されています。

間伐材は伐採後、およそ3週間たった頃(ほどほどの湿気)に炭材(原木)になります。(自然乾燥材)

4 分の1にカットした原木材木の断面です。

大きさはこぶしぐらい、10cm 程度。年輪を数えたら約40…。

間伐材といえども樹齢40 年のヒノキです。

立派な柱がとれるヒノキを炭に焼くのです。

これは正真正銘の「ひの木の炭」です。

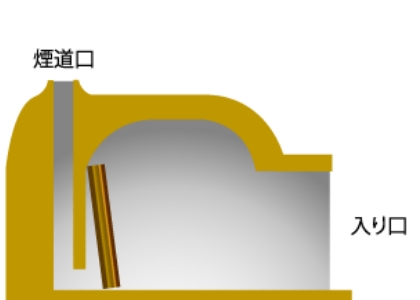

原木の窯入れ

窯の中は狭く、粉塵が舞う過酷な環境です。

この中に原木を詰めていきます。

最初、奥から原木を立てて詰めていきます。

隙間なく密に詰めます。。

入り口にはコロを敷き、外から次々に原木木を供給していきます。

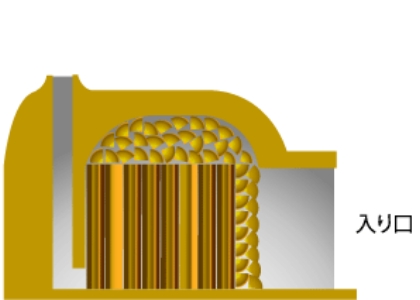

上の隙間部分にも材木を横向きに置き、下の図のように、詰め込みます。

入り口部分は、はみ出さないように、横に置きます。

窯入れ完了

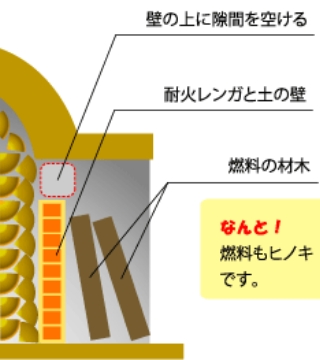

窯入れ完了した、窯の断面

土を水で練って粘土状にし、入り口に敷きます。

そこに耐火レンガを積んでいきます。

入り口を耐火レンガの壁で塞いでいきます。

完全に塞ぐのではなく、上に少し隙間を空けています。

ここから火が内部に入ります。

耐火レンガの壁の前に、燃料となる原木を置きます。

実はこの燃料もヒノキです。

炭焼き

火入れ

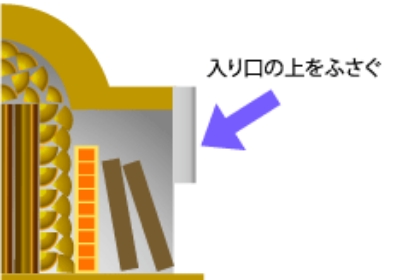

入り口の上を壁で塞ぎます。

これで、火の通り道が完成しました。

火を入れます。

図のように外から火をつけていきます。

火は矢印のように窯の内部に入っていきます。

外からどんどん燃料の材木を追加し、火を絶やさないようにします。約一昼夜、この作業を続けます。

窯の前にあるいろりで、徹夜で火の番をします。

燃料の供給を止める

外からの燃料の供給を止めます。

窯の中の材木は既に着火しているので、自分で燃焼し、炭になっていきます。

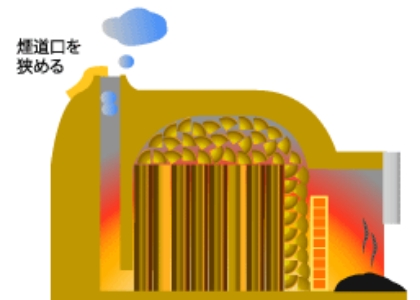

黒炭は、およそ500℃で炭化を終えますが、炭化の終わりに「ねらし」を行います。

「ねらし」とは、炭化が終わりに近づき、青煙が少なくなるころ、煙道口をせばめる事によって、高温処理が行われる事です。

煙道口をせばめたままにして、数時間経過すると、窯天井部の温度が下がる(天井部の炭材が灰になるのを防ぐ)と共に、窯底の温度が高くなり、木炭の揮発分は分解してガス化します。

そのガスが燃える事によって、窯の温度を維持し、最終的には800℃で加熱されます。

「ねらし」という高温処理を行う事によって、よく炭化された不純物の少ない炭ができます。

燃焼が完了するまで約1週間、じっくり時間をかけて炭化を行う事により、木酢液等の収量も多くなります。

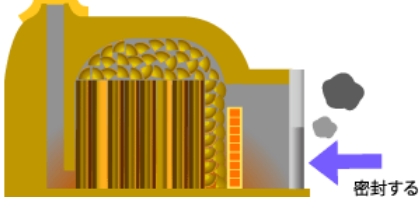

酸素を遮断する

燃焼が完了後、入り口下側にも壁(煙道口もふさぐ)をして、酸素の供給を止めます。

ここからすこしずつ中の炭が冷却されていきます。

これを窯内消火法といいます。

炭が冷え切るまで、さらに約1週間かかります。

燃焼で1週間。冷却で1週間。

炭が焼きあがるまで、約2週間の時間がかかります。

昔ながらの窯で焼いた炭は希少な炭なのです。

窯出し

入口の壁を撤去する

酸素を遮断していた入口の壁を撤去すると

耐火レンガの壁が現れます。

上の隙間から炭の出来栄えを見ることができます。

耐火レンガの壁を崩す

耐火レンガの壁を崩していきます。

完全に撤去した状態です。

炭出し

入り口にコロを配置し、中に人が入り、

炭を出していきます。

若干炭化して収縮していますが、形はほぼ原木のまま。

美しいヒノキの炭が現れます。

窯出しした炭の山

パミアの使命

パミア(株)は志田工房様から、この貴重な炭を仕入れさせていただいております。 弊社は端に、「ひの木の炭」商品を販売するためだけでなく、伝統的な炭焼き、いわば本物の炭をお客様にお届けすることが大切な使命であると考えております。

炭を焼き、それを山に撒き、森を守る。 自然に対し、実直な仕事をされている志田工房様の姿勢に素直に感動し、日々、「ひの木の炭」商品を製造・販売するものであります。

製品ができるまで

受け入れ

志田工房さまで焼いた間もない炭を、チップ状に加工し、なるべく空気に触れないよう、袋につめます。

その後、出雲市のパミアに搬入します。

開封

開封し、目的の製品別に粒度(大中小)を選別します。

チップ状に加工した炭は光沢があります。

石炭を黒いダイヤと呼びますが、この炭もまさに黒いダイヤの様相です。

炭を袋につめる

炭をつめる白い袋は不織布です。

炭の粉が漏れにくい不織布を採用しています。

所定量を計量し、丁寧に袋につめていきます。

ひの木の炭はとても柔らかくデリケートです。

少しの圧力ですぐつぶれてしまうので、作業は慎重におこないます。

ヒートシール

袋の口をヒートシールします。

簡単に炭が漏れでないよう、少しづつずらしながら3回に分けてシールします。

ラベル貼り付け

「ひの木の炭」の商品ラベルを貼り付けます。

外装

外装フィルムの袋に入れます。

外装ヒートシール

余分な空気や湿気が入らないように、フィルムをヒートシールします。

これで、製品は完成です。